虎竹買い物かごの巻き縁用ヒゴを取りました。籠の縁部分の仕舞にはピクニックバスケットのような釘止め当て縁や当て縁など、いろいろな方法がありますが、竹ヒゴや籐を巻き付けて仕舞うのを巻き縁と呼びます。巻き縁にも普通の巻き縁や返し巻き縁、透かし巻き縁、千段巻き縁など、いろいろな方法の巻き縁仕舞があります。

巻き縁はただ竹を巻き付けるだけの単純な手法だと思われがちです。しかし美しく巻くには竹ひごの厚さや幅のバランス、巻き回数など、しっかりと合わせていく必要があり、また巻き竹の節の部分が角に来てしまうと折れやすくなってしまうなど、自分には非常に難しいと感じる方法です。

虎竹はハチクの一種であるため、割り剥ぎはし易いのですが、真竹に比べると固い性質なので、できるだけ柔らかそうな竹を選んで巻き縁の材料とします。柔らかそうな竹の判断基準は明確ではありませんが、模様や質感など、虎竹を扱っている者であれば経験である程度はわかります。

その竹を割り剥ぎし、幅を揃えて面取りした後にうらすきで厚みを揃えていきます。銑台と呼ばれる台座に刃物を取り付け、その下に薄く剥いだ竹を挟み込みます。その竹の厚みがこれから取るヒゴの厚みになるように刃物を食い込ませながら、銑台と刃物の隙間を調整してからヒゴの裏側を削り取って厚みを揃えます。

竹細工の刃物は切り出しナイフ以外は一般的に切れすぎはよくないとされています。あまり切れすぎると刃先が竹に食い込んでヒゴが切れてしまうこともあるからです。うらすき銑の刃物も同様で、少しだけ切れにくくしてあるので、立てる刃物の角度で切れ味を調整しています。

しかしこのうらすき作業だけでは微妙な厚さ加減が出しにくく、最後は竹割り包丁や切り出しナイフで裏をしごきながら厚さを調整しないと自分では最適なヒゴ作りが出来ません。作ろうとする籠に最適なヒゴを取る難しさと大切さを改めて感じたうらすきとなりました。

伐採した黒竹を竹虎工場に持ち帰っての切断です。大きさや竹の伸びなどを見ながら4mや2mなどの規格の長さに切断します。その後、枝を払ったあとの節部分を目打ちして取り除きます。そして油抜きをし、矯正作業で真っすぐにして、黒竹の製品にしていきます。

その規格の長さに切断した黒竹の先の末竹を、今度はまたいろんな用途に合わせて切断していきます。虎竹縁台の腰かける部分用の竹や袖垣の黒竹張の部分に使用する竹、枝折戸の横部分に使う竹など様々な用途に、これも大きさや伸び具合などを見ながらの切断になります。

伐り出してきた竹を、その竹を見ながらいろいろな用途に切り分けていくこの切断作業を、竹虎工場で一番大事な作業だと常々思っています。1本1本違う竹を、最適な用途に切り分けていくには経験と竹を見る目、そして工場内の仕事がわかっていなければできない作業です。

今の竹虎でこの椅子に座れるのは工場長とこの若い職人だけです。ちょっとした竹の大きさの違いなどで出来上がる商品の見え方が違ってくることや、何が今、一番竹虎工場で欲しい材料となるのかなど、まだまだ気づかない部分もありますが、この作業の大切さは本人もよくわかっています。

このあとの油抜きや矯正作業、そして商品作りを通して、自分が切断した仕事の是非がわかります。いろんな作業をしていくことで、見えてくることもたくさんあります。そういうことに気づいていって欲しいから、この大事な作業を若い職人に任せているのです。

梅雨の長い雨が続いています。この時期一番気を付けていることはカビ対策です。エアコンの効いている店舗や配送場でも出来上がったばかりのまだ乾燥しきっていない青竹踏みなどはうっかりするとカビがうっすら生えてしまうことがあるので、一日中扇風機の風を当てているくらい、管理には気をつけています。

エアコンなどない竹虎工場内は湿度も温度もそのままでカビの生えやすい環境になっています。とはいえ油抜きをした竹の表皮部分は固く、竹の油の膜があるために竹全体にカビが生えるということはありません。

生えるのは切り口や割り剥ぎした竹の身の部分です。この部分は柔らかく、吸湿性もあり、比較的カビの生えやすい部分なので、割ったままのヒゴや、柔らかくするために水につけておいたヒゴなどはしっかり広げて乾燥をさせています。

漬け込んだ梅干しを干す土用干しの時期をひかえ、えびらの製造も最盛期を迎えています。竹を編み込んだ生地はもちろんのこと、木枠に使う杉板も梅雨の晴れ間を見て、天日干しをしています。自然素材を扱うので当然のことなのですが、その素材の乾燥度合いなどでこの後の仕事の進め方も違ってきます。

近所の木材屋さんに無理を言って挽いてもらった杉板です。雨ばかりでなかなか乾いてなかった杉板もこれで少しは乾燥が進むと思います。乾燥できた杉板から優先的にカンナをかけ、えびら製造の準備にかかります。そうやって作ったえびらを土用干しに使ってもらえるようになる梅雨明けが待ち遠しい竹虎工場です。

竹材の仕入れが終わり、工場内に取り込んだ竹材の製竹作業が本格的に始まりました。竹は真っすぐに伸びているイメージがありますが、思った以上に曲がっており、それをバーナーで油抜きした熱を利用して真っすぐに矯正しています。

矯正する際には熱を入れて柔らかくなった竹の節部分の曲がりを中心に繊維を伸ばしながら矯正していきます。矯め木と呼ばれる台にはいろんな大きさや角度に開けた穴が開いており、竹の大きさや矯め具合に合わせて、その穴に竹を入れて一節ごとに押していきます。

曲がりと言っても一節ごとに違う方向に曲がっていることが多く、その1節1節を真っすぐにしていくことで、できるだけ真っすぐになるように矯正をしていくのです。

温かいうちは伸ばした繊維も戻りがあるので、大きく曲がっている部分には水を付けて冷まし、少しでも戻りがないようにします。しっかりと繊維を伸ばしておけば、冷めてもまたある程度は伸びてくれるので、竹が熱いうちにしっかりと伸ばしておき、戻りがなくなるくらいに竹が冷めた状態で仕上げの矯正をしていきます。

熱の入りようによって繊維が伸びなかったり、柔らかかったり、硬かったりと様々です。それには熱の入れようが大事です。竹の乾燥度合や竹の身の厚さ、同じ竹でもそれぞれ違う性質をしっかり見抜いから、その竹に応じてしっかりと熱を入れていく必要があります。

熱が入っていなければ曲がりませんし、入れすぎると竹が焦げてしまったり、節の中の空気が膨張して破裂する場合もあります。矯正する人もいろいろな条件の中での技術が必要ですが、油抜きをし、しっかり熱を入れる人も同じです。結局は竹を知らないと何も満足に出来ないということです。

教えてもらったり、見ているだけでは決してわかるはずがありません。そのためにも工場の職人さんには毎日の作業の中で、竹に触れ、試したり失敗したりしながらいつも考え、気づきを繰り返しながら、自分たちの虎竹のことだけは誰にも負けないようになって欲しいのです。

古い職人が退職されたので、今まで以上に若い職人に仕事を覚えてもらおうと思っています。今回はあいばんと呼ばれる竹の切断をやってもらいました。トラックに載せて、山から取ってきた竹をここで台に下ろして切断するという、竹虎工場内での一番最初の作業で、一番大事な作業でもあり、一番難しい作業でもあります。

虎竹を切断するには1本1本色や大きさで選別して買い取った竹を、また1本1本色の付き具合や大きさや、その竹自体を見ながら切断しなければならず、まだまだ若い職人には無理ですが、それに比べ黒竹はまだ切り分ける種類が少なく、色の違いも少ないので、黒竹の切断から覚えてもらっています。

色や大きさを見ながら、15尺、13尺、10尺、6.5尺の規格の製品の長さに切り分けます。その先をまた1m、1mの垣用、枝折戸の横桟、縁台用の竹などに切り分けていきます。若い職人と言っても、もう5年目ですし、竹をまっすぐにする矯め作業もこなせる職人なので、初めてにしては問題なくできていたようで安心しました。

虎竹を切る場合はこれに、15尺でも用途や行先によって竹を見て切り分け、竹垣の柱を巻く巻き竹の各種、、枝折戸を編むへぎ竹用、細工や節間用に取るタルキ、細工用各種、縁台の縁用の竹、飾り竹炭用竹、手ほうき用、自在垣用、四ツ目垣用など、その竹の色付きや大きさ、素直さや節間などを見ながら、最適な用途を見つけて切り分けていくことが必要になってきます。

山から伐り出された虎竹は竹虎工場内に運ばれた段階で、この切断場で切断する人によって、用途を決められカットされます。26通りにも細かく選別され、買い取ってきた虎竹をいかに効率よく、その竹を最適な用途にカットするかは、切断する人の判断にかかってきます。

そういう意味で、この切断する作業は竹虎工場での一番大事な作業です。またここで虎竹を切るということは、虎竹の里から出てきた竹をすべて見ることにもなりますし、ここから出ていくすべての虎竹の行方を決めるという大切な役目でもあります。

この場で虎竹を切れるようになるのが虎竹と竹虎工場の仕事を少しはわかったという最低限の目安です。伐採したり、割ったり剥いだり、加工したりと、まだまだ覚えることはたくさんあります。でもその前にまず竹屋として虎竹をちゃんと知るということができてからが、本物へのスタートだと思うのです。

猛暑が続いており、熱中症対策が毎日のように報道されています。いつものことではありますが、竹虎工場内も暑い中での作業が続きます。竹を長いまま立てられるようにと天井は高い部分もありますが、屋根は鉄板で出来ており熱を持ちますし、工場内は竹を積み上げていますので、風の通りも良いほうではないので、熱がこもりがちです。

じっとしていても汗が流れる環境ですが、職人たちは扇風機の風だけを頼りに、毎日頑張っています。幸いなことに今の時期は竹の製造も一段落し、座り仕事が多いですが、油抜きというガスバーナーを使っての作業があるときなどは、暑さでくたくたになることも多いのです。

とはいえ、この炎天下に外で作業される方もたくさんおられます。職人たちはどう思っているかわかりませんし、ひどい工場長だと思われるかもしれませんが、自分としては暑いとはいえ扇風機の風に当たりながら仕事できるのは、それだけで幸せな環境だなと思うのです。

職人にはそういいながら、自分はよく冷房の効いた事務所に座っていることがあります(笑)。冷房の効いた場所から工場のムッとした熱気の中に行きたくないと思うこともありますが、暑い中で汗をかいて事務所に入ると寒くてたまらず、いつも事務所内ではパーカーを着て座っています。

暑いと言っても何もなりません。寒くて手がかじかんで動かなくなる冬の寒さに比べればずっと作業のしやすい季節です。この暑さを受け入れ、こまめな水分補給など体調管理に気を使いながら、この暑さを乗り切っていこうと思うのです。

山で伐採され、選別をした後に竹虎工場に持ち込まれる虎竹はまずここで切断されて、工場内の各置き場所に保管されていきます。長い竹をその竹の大きさや伸び、色の良し悪しや、竹の良し悪しによって用途を決め、その長さに切断するのです。

のこぎりの向こうにある、木材や鉄のでっぱりに竹を突っかけるとそのでっぱりまでの長さにカットができます。短いものは50cmから、一番長いもので15尺(約454cm)まで、様々な規格の長さがあります。

切断するには竹を見て、その竹をわかることは当然ですが、そのいろいろな規格や用途を知り、それに合った竹をその規格の長さに切断するという判断力も必要です。入荷した竹をその竹に応じて最適な用途に切り分ける作業は、その竹を生かすという意味でも大切な作業です。

自分が子どものころには2代目社長である祖父が、いつもその切断台に座って仕事をしていました。今考えると、祖父もそれをよく分かっていて、虎竹と向き合う一番大事な責任ある仕事を、自ら進んでやっていたんだなと思います。

現在の竹虎では自分ともう一人の職人しか、この切断場で竹を切ることはできません。いつか一緒について仕事している若い職人がこの一番大事な、虎竹や竹虎の仕事を知らないとできないこの仕事をできるようになればいいなと、期待しているのです。

すのこの別誂えの注文をいただきました。玄関のシューズボックスへの導線に不便を感じており、黒竹すのこを置いてシューズボックスへ行きやすいようにと、玄関の幅いっぱいに別誂えで作れないかというお問い合せからのご注文となりました。

既成の奥行き40cm、幅90cmものを1つ置いて、もう1つ幅いっぱいになるように、玄関のサイズに合わせて作るというものです。お話を聞いていると玄関の廊下につながる靴を脱ぐ部分がほんの少し奥に出っ張った形状をしており、真っ直ぐではないことが分かりました。

同じ奥行きのものを並べると、その部分に隙間ができてしまうので、その出っ張った部分に合わせた黒竹すのこのご提案をさせていただきました。

また1枚物で、その部分だけ奥行きを広く作ることも可能ですし、同じ竹で1本で通すほうが綺麗には見えるのですが、それですと幅が大きくなりすぎて、掃除などの時に大変だということで2枚物で作ることをお勧めし、了承してもらってからの、製作となりました。

奥行きが変わると、それに合わせた桧の足からの製作となり、材料となる桧の手配や加工、塗装などで、時間もかかってしまい、多少の割り高にはなってしまいます。

それでも玄関の凹凸や幅にぴったりとあったサイズで製作し、お届けしたお客さまからは、大変気に入っていただき、作って良かったとの言葉を頂き、こちらも大変嬉しい別注すのこの製作となったのです。

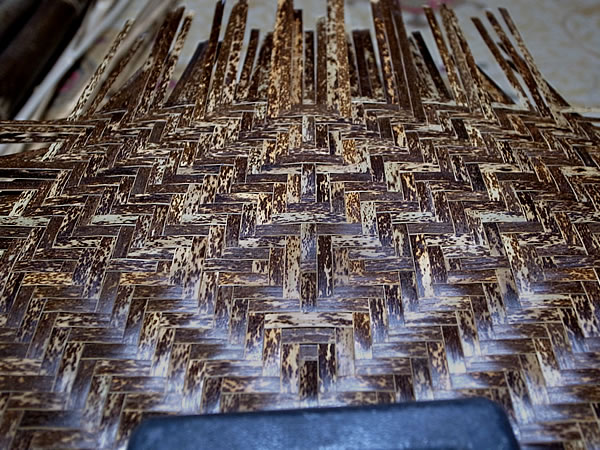

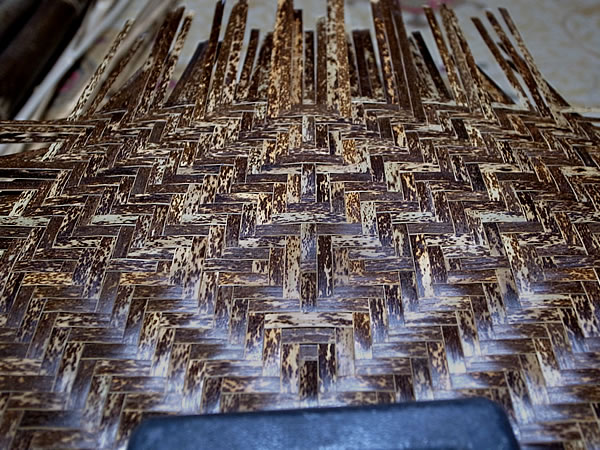

久しぶりに網代編みを編みました。網代編みは竹細工を始めた頃から好きな編み方で、オーソドックスな長桝網代をはじめ、その編みヒゴの幅を変えながら編むだけで編み目が波模様に見える波網代、六角形の底になるクモの巣網代など、網代編みの籠ばかり作っていた時期がありました。

網代編みは基本的には3本すくって3本押さえるといった基本形があり、それを少し変化させたり、編み替えたりしながら思った形や模様にしていきます。編み方はワンパターンながらも、隙間の無いように編み、模様を綺麗に見せるために細いヒゴを使うことが多いため、ヒゴの本数がどうしても多くなる編み方でもあります。

またぴったりと編み目を詰めていくにはある程度のヒゴの薄さが要求されるため、0.05ミリ単位での精度でヒゴを取る必要があります。割り剥ぎの段階で出来るだけ薄く剥いでおき、銑と呼ばれる片刃の刃物のついた道具で、ヒゴの裏の厚みを取りながら厚みを揃えていきます。

今回は網代にしては少し幅の広い5ミリ幅のヒゴでしたので、厚みは0.45ミリのヒゴを取りました。あまりやらない桝網代編みという中心がはっきりしていて、周囲に向かって桝目が広がっていく編み方で編みました。

単純で正方形に編める編み方なので、何も考えずに編め、やりながら、やっぱり網代編みって好きだなと再確認した桝網代編みとなりました。

菊割りとは丸い竹をその刃の枚数に均等に割る道具です。竹の大きさや割り幅によって割り枚数を変えるために、竹虎にも3枚割から22枚割くらいまで、多くの菊割りがあります。その菊割りの手が折れてしまいました。

金属で出来たこの菊割りの手が折れるというのはよっぽどのことのように思えるのですが、これまでにも数回折れたことがあります。この菊割りは鋳物で出来ており、鋳物で出来たものは折れたり、割れたりするということを経験上知っています。

鋳物とは金属をとかし、その形に作った鋳型に流し込んで作る製造方法です。詳しい事はよくわかりませんが、その製造方法で作ると鉄の中に炭素が多く混ざり、その炭素量によって鉄の持つ性質が変わるため、この製造方法で作る鉄のことを鋳物と呼ぶようです。

その性質の最も大きな差が鉄の強度や硬度などの材料としての強さの性能だそうです。炭素が多いと材料は硬くなりますが、反面、粘り強さが落ちてきます。硬いものは限度を超える力がかかると折れることがあります。

鉄は固いというイメージがありますが、よく考えてみると鉄板などの薄い物は手で容易に曲げられます。違う製造方法で作られる、いわゆる一般的な鉄には炭素含有量が少なく、どちらかというと硬くはないが、粘りがあるということなのでしょう。

それを考えると、なぜこの菊割りが鋳物で出来ているのかが、推測されます。竹は杉などの木材よりも固く、孟宗竹など身の部分の厚いものを割るのには大変な力が必要です。鉄でできた菊割りで割っていると、少し違う方向に力がかかったりすれば、薄い刃の部分が曲がったりしてしまいます。

その点、炭素含有量の多い鋳物は固く、曲がったりはしません。だから竹虎に昔からあり、ずっと使ってきている菊割りはほとんど鋳物で出来ているのです。手が折れたといっても、その炭素含有量のせいか、鋳物は普通の溶接では強くくっつけることができず、また別の特殊な溶接が必要なようです。

この菊割りが鋳物で出来ている理由がその硬さゆえなのかは自分の推測でしかないのですが、昔からある道具にはそれなりの理由があり、先人の知恵の積み重ねの結晶だと思うのです。